上海玉兆:海天數(shù)控車床如何降低工件表面粗糙度

來源:暫無 瀏覽量:載入中...發(fā)布時間:2025.10.30

在金屬加工行業(yè),工件表面粗糙度不僅影響零件的外觀,更直接關(guān)系到裝配精度、耐磨性能以及使用壽命。對于追求高效與穩(wěn)定的生產(chǎn)車間來說,如何在保持效率的同時實現(xiàn)表面質(zhì)量優(yōu)化,是不可回避的問題。我們一起來深入探討數(shù)控車床降低表面粗糙度的關(guān)鍵方法。

表面粗糙度對產(chǎn)品功能的影響機制

工件表面粗糙度過大,會導(dǎo)致摩擦系數(shù)升高、疲勞強度下降、潤滑條件變差,從而影響零件的整體性能。例如,汽車零部件若粗糙度控制不當(dāng),可能加速磨損并縮短壽命。在五金制造中,表面粗糙度的改善不僅提升產(chǎn)品可靠性,還能間接減少能耗和噪聲,保障設(shè)備長期穩(wěn)定運行。

因此,降低粗糙度不是單純的外觀問題,而是提高零件功能性和穩(wěn)定性的根本環(huán)節(jié)。

切削參數(shù)優(yōu)化的數(shù)學(xué)模型與實踐方法

表面粗糙度與切削參數(shù)息息相關(guān),包括切削速度、進給量和切削深度等。在實踐中,通過優(yōu)化這些參數(shù)可有效改善加工表面:

切削速度:適當(dāng)提高切削速度,可減小刀具與工件的摩擦痕跡,使切削過程更平穩(wěn)。

進給量:較小的進給量有助于降低粗糙度,但需要兼顧加工效率。

切削深度:合理分配粗加工與精加工階段的切削深度,能夠避免過大切削力對表面造成損傷。

工程上常通過數(shù)學(xué)建模與實驗結(jié)合的方法,尋找適宜參數(shù)區(qū)間。例如,通過建立回歸模型或響應(yīng)面分析,可以在實際加工中快速找到平衡點,既保證表面質(zhì)量,又兼顧效率。

海天精工數(shù)控車床的高精度傳動系統(tǒng)特性

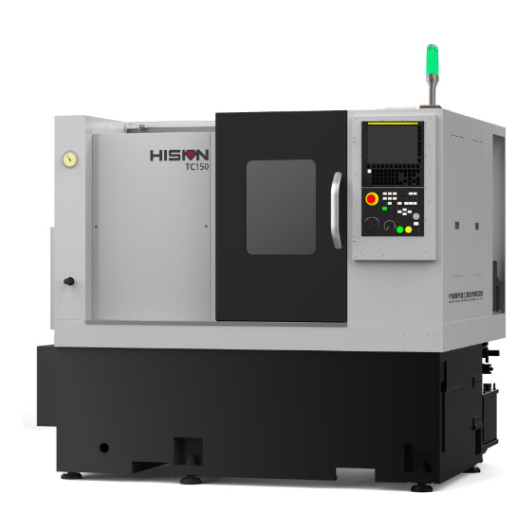

降低表面粗糙度的關(guān)鍵在于機床自身的動態(tài)特性。上海玉兆精密機械供應(yīng)的海天精工新一代TC150數(shù)控車床,在傳動系統(tǒng)設(shè)計上具有明顯優(yōu)勢:

高精度滾柱導(dǎo)軌與滾珠絲杠:兩軸均采用預(yù)拉伸處理的絲杠副,確保進給穩(wěn)定,減少因熱變形引起的誤差。

機械主軸工藝設(shè)計:前端采用高精度角接觸球軸承,后端則是雙列圓柱滾子軸承,轉(zhuǎn)速穩(wěn)定可達5000r/min,扭矩高達112Nm。

12工位伺服刀塔:換刀效率快,重復(fù)定位精度高,避免因換刀誤差造成表面劃痕。

這些特性保證了在加工過程中,切削軌跡的平穩(wěn)與一致性,從源頭上降低了表面粗糙度。

冷卻系統(tǒng)對表面質(zhì)量的影響及改進方案

切削過程中產(chǎn)生的高溫是導(dǎo)致粗糙度上升的主要原因之一。溫度過高不僅會使刀具磨損加快,還可能導(dǎo)致工件熱膨脹,影響表面精度。

上海玉兆所配置的海天精工數(shù)控車床均采用全封閉防護與強力冷卻系統(tǒng),冷卻液能及時帶走切削熱量,同時有效排屑,減少二次劃傷工件的可能性。集中排屑與分離式排屑器設(shè)計,不僅提升了加工效率,也進一步保障了表面質(zhì)量的穩(wěn)定性。

在實踐中,還可根據(jù)材料種類選擇合適的冷卻液配比和噴射方式,從而在硬質(zhì)材料與高精度零件加工中實現(xiàn)更佳效果。

不同加工階段的表面質(zhì)量遞進控制策略

要獲得優(yōu)良的表面質(zhì)量,必須在不同加工階段采取分層控制:

粗加工階段:以高效去除材料為主,參數(shù)設(shè)置更偏向效率,同時為后續(xù)精加工保留均勻余量。

半精加工階段:適當(dāng)減小進給量與切削深度,逐步過渡,減少殘余應(yīng)力。

精加工階段:采用高轉(zhuǎn)速、低進給量和小切削深度的組合,配合機床的高精度特性,實現(xiàn)低粗糙度表面。

降低工件表面粗糙度是一項系統(tǒng)工程,既需要合理選擇切削參數(shù)和冷卻方式,也依賴機床本身的高精度特性。上海玉兆精密機械所提供的海天精工數(shù)控車床,在結(jié)構(gòu)設(shè)計、傳動系統(tǒng)與冷卻排屑方面都進行了針對性優(yōu)化,為用戶實現(xiàn)更低粗糙度、更高加工質(zhì)量提供了可靠的保障。

通過科學(xué)的工藝規(guī)劃與合理的設(shè)備選型,五金加工企業(yè)不僅能提升零件功能性,還能有效延長產(chǎn)品使用壽命,為多領(lǐng)域的機械制造帶來更穩(wěn)定的生產(chǎn)支持。

劉小姐

劉小姐